Данная система выпускается на основе серийно производимых в России тепловизионных модулей.

Автоматизированная система тепловизионной диагностики состоит из:

- тепловизионных модулей с аналитической системой обработки температурных полей;

- датчиков (температурного, климатического, влажности, скорости ветра и прочие);

- оптоволоконной линии передачи сигнала;

- сервера хранения и обработки данных;

- автоматического рабочего места пользователя.

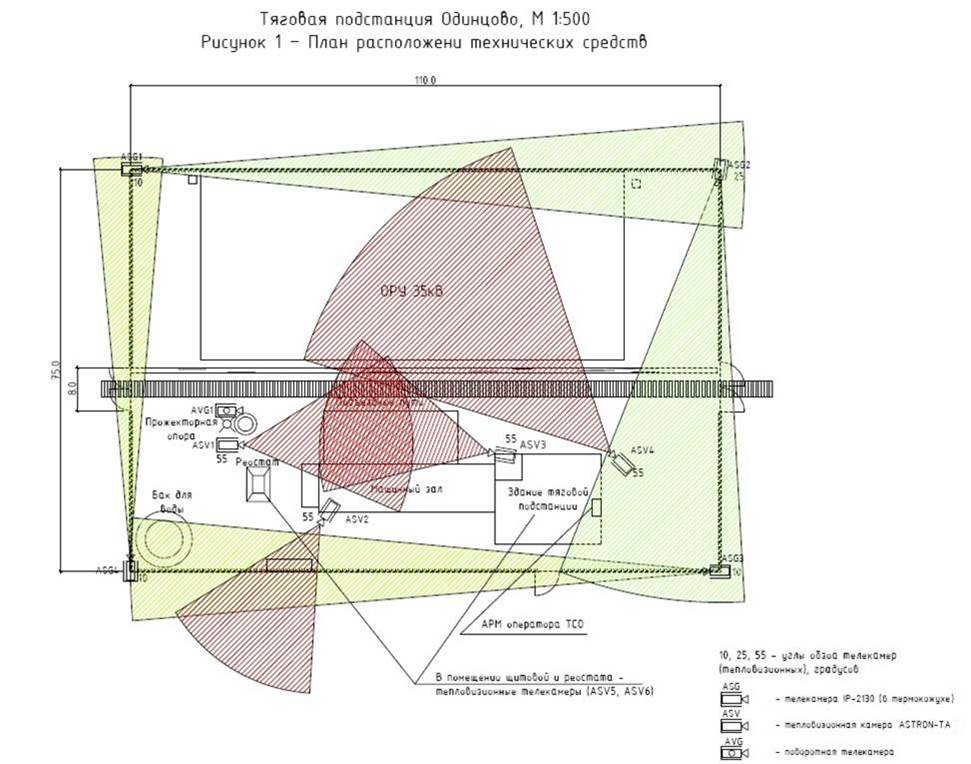

Модуль является блоком полной заводской готовности, он специально разработан для работы в сложных условиях. Разработаны также типовые схемы размещения системы на реальных объектах.

Схема расположения тепловизоров на типовом объекте.

Пример расположения тепловизионных модулей в автоматизированной системе круглосуточной тепловизионной диагностики

Табл.1 Характеристики автоматизированной системы тепловизионной диагностики

| Условия эксплуатации | УХЛ 1 или ЭХЛ 1 ГОСТ 15150 |

| Источник питания | АС220V±20%, АС24V±20%, PoE |

| Частота сети | 50 Гц |

| Спектральный диапазон | 7-14 мкм |

| Размер пикселя | 17 мкм |

| Защищенность | IP67 |

| Энергопотребление | Максимум 30 Вт, в момент включения Максимум 12 Вт, нагрев/охлаждение Максимум 6 Вт, без нагрева/охлаждения |

| Изоляция по входу | 3000 В |

| Импульсный ток | До 20 кА |

| Категория стойкости изоляции блоков питания | ГОСТ Р50571.19-2000 |

| Размеры | 330×230×180 без бленды 330×300×180 с блендой |

| Вес |

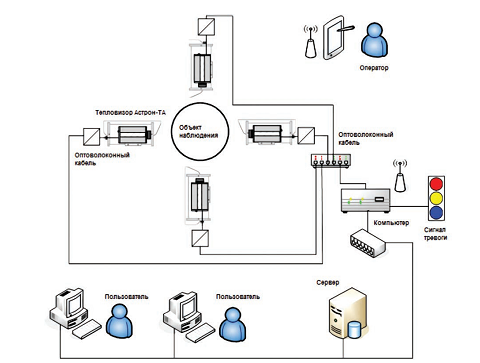

Работа автоматизированной системы, осуществляется с помощью специализированного программного обеспечения, поддерживающего одновременную стабильную круглосуточную работу нескольких тепловизионных камер, запись полученных данных в видео-формате и его обработку в реальном времени, а также поддержку внешних устройств. Модули проводят ИК-диагностику оборудования, попадаемого в поле зрения системы. В случае неправильной работы оборудования система выявляет нарушение в его работе в условиях эксплуатации и реального времени (т.е. без отключения и вывода оборудования из рабочего процесса). Мониторинг осуществляется автоматически средствами видеонаблюдения, встроенной в систему интеллектуального анализа распределения температурных полей (термоаналитики). На основании полученных данных с тепловизионных полей, система сравнивает показатели с выше заданными параметрами и в случае превышения показателей выдает сигнал тревоги в систему сбора и обработки информации. Сигнал тревоги по системе передачи данных, по оптоволоконным линиям связи, передается на существующий сервер для записи, а также отображает сигнал тревоги в АРМе с выводом на экран термограммы проблемного объекта.

Схема работы автоматизированной системы

Особенности практической работы

При проведении тепловизионного обследования электрооборудования существенное значение имеет выявление и устранение систематических и случайных погрешностей, оказывающих влияние на результаты измерения. Ими могут являться воздействие солнечной радиации, выбор излучательной способности, ветер, тепловая инерция, дождь или снег, магнитные поля и др. Измерения необходимо проводить при отсутствии прямого солнечного излучения, при этом сплошная облачность не пропускает ИК излучение Солнца и в некоторых случаях возможно проведение тепловизионной диагностики днем при сплошной облачности. Важно, чтобы измерялось собственное ИК излучение обследуемого объекта, которое связано с наличием дефекта и степенью его развития. Поэтому практически все измерения должны выполняться в вечернее и ночное время. Измерения в летний период производятся не менее чем через два часа после захода солнца для исключения погрешностей от дневного нагрева солнцем. При проведении диагностики необходимо учитывать коэффициент излучения поверхности обследуемого объекта, а также угол между осью тепловизионного приемника и нормалью к излучающей поверхности объекта. При проведении измерений однотипных объектов необходимо располагать тепловизионный приемник на одинаковом расстоянии и под одинаковым углом к оптической оси к поверхности объекта. При обнаружении более нагретых зон система оценивает, не является ли это следствием разницы в коэффициентах излучения, не связано ли это с наличием отверстий или расположенных под углом плоскостей.

Встроенная в систему термоаналитика позволяет проводить мониторинг всех типов оборудования по индивидуальным алгоритмам, соответствующим группам оборудования, согласно РД 153-34.0-20.363-99 «Методика инфракрасной диагностики электрооборудования и ВЛ». Чувствительность тепловизора и качество изображения позволяет локализовать перегрев до 0.1оС, осуществлять тепловизионные испытания электрооборудования при значениях токов линий, значительно отличающихся от номинальных значений, при этом условия испытаний различаются по температуре окружающей среды, скорости ветра, габаритах объектов и т.п.

Вся обработка гибко настраиваемых тревог, будь то достижение определенных значений или рост температуры в зависимости от времени для заранее прописанных зон контроля осуществляется сервером, а полученные сигналы могут использоваться как для локальных оповещений, так и для передачи сигналов в используемую сеть автоматизации и управления данными на предприятии.

Элементная база автоматизированной системы

Предприятие расположено в РФ и имеет производственную базу, которая включает в себя участок по выращиванию монокристаллов германия для производства инфракрасной оптики, линию прецизионной обработки заготовок германия и превращению их в линзы, установки тестирования и контроля оптических поверхностей. Также имеется линия по производству тепловизионных модулей и линия металлообработки, включающая современные токарные и фрезерные станки с ЧПУ.

Важно отметить, что в системе используются отечественные неохлаждаемые микроболометрические приемники. В 2016 г. предприятием было освоено производства детекторов на основе оксида ванадия в корпусах из вакуумплотной керамики ВК-94. За счет новой топологии мультиплексоров удалось существенно увеличить чувствительность приемников (до 40 мК) и начать серийное производство микроболометров, работающих в диапазоне 8-14 мкм. С 2016 г. все тепловизионные приборы для систем безопасности изготавливаются на предприятии на основе микроболометрических детекторов собственного производства Астрон-38425-1 и Астрон-64025-1 с размером чувствительных элементов матрицы 25 мкм. В 2017 г. начат выпуск чувствительного элемента 17 мкм.

Табл.2 Технические характеристики детекторов

| Технология | Оксид ванадия VOx |

| Спектральный диапазон | 8-14 мкм |

| Размер мультиплексора | 384х288 |

| Размер пикселя | 17 мкм |

| Частота кадров | 50/60 Гц |

| NETD при F=1.0, 300 K, 50 Гц | <60 мК |

| Изменение напряжения сетки на пиксель SiTF | 5-20 мВ/К устанавливается |

| Термоэлектронная стабилизация (TEC) | Возможно без TEC |

| Объем нерабочих пикселей | <0.1% |

| Средняя постоянная времени отклика пикселя | 10 мс, 7 мс |

| Время накопления | настраивается |

| Амплитуда выходного сигнала | 1.0-3.5 В |

| Питание аналоговой части | 3.6 В |

| Питание цифровой части | 1.8 В |

| Потребляемая мощность без учета ТЕС | <150 МВт |

| Корпус | металлический |

| Рабочая температура | -40 +60 С |

| Вес | <25 г |

Заключение

Возможность установки тепловизионного оборудования для круглосуточного контроля энергетического оборудования является существенным шагом в целях бесперебойного безаварийного электроснабжения.

Применение отечественной системы автоматической сигнализации на основе круглосуточного тепловизионного наблюдения позволит диагностировать проблемы на ранних стадиях их возникновения.